પ્રથમ તપાસો

સ્ટાર્ટ-અપ પહેલાં અસામાન્ય પરિસ્થિતિઓ માટે બેલ્ટનું નિરીક્ષણ કરો અથવા નુકસાન પહેરો.

તપાસ કરો અને ખાતરી કરો કે પટ્ટાના તળિયાની કેટેનરી સેગ યોગ્ય સ્થિતિમાં છે.

જો કન્વેયર ટેન્શન એડજસ્ટમેન્ટ અપનાવે છે, તો તેને તપાસો અને ખાતરી કરો કે બેલ્ટનું ટેન્શન વધુ પડતું કડક નથી.દબાણ કરેલ પ્રકારના કન્વેયર સિવાય, પટ્ટો સહન કરી શકે તેટલી તાકાતથી વધુ ન કરો.

બધા સહાયક રોલરો તપાસો અને ખાતરી કરો કે તેઓ સારી ફરતી સ્થિતિમાં છે.

અતિશય વસ્ત્રોના નુકસાન માટે ડ્રાઇવ/આઈડલર સ્પ્રૉકેટ તપાસો

અંદર ચોંટેલા તમામ પદાર્થોને દૂર કરવા માટે સ્પ્રોકેટ્સ અને બેલ્ટ વચ્ચે સાંધાની સ્થિતિ તપાસો.

કોઈપણ અસામાન્ય અથવા અતિશય વસ્ત્રોના નુકસાન માટે તમામ વેરસ્ટ્રીપ્સ તપાસો અને રેલ્સને પકડી રાખો.

ડ્રાઇવ અને આઈડલર શાફ્ટ બંને તપાસો અને ખાતરી કરો કે તેઓ કન્વેયર બેલ્ટ સાથે સંકલિત છે.

લુબ્રિકેટ કરવા માટે જરૂરી હતી તે તમામ સ્થિતિઓ તપાસો અને ખાતરી કરો કે તેઓ સામાન્ય સ્થિતિમાં છે.

કન્વેયર સિસ્ટમને સાફ કરવા માટે જરૂરી હતી તે બધી સ્થિતિઓ તપાસો.

સફાઈનું મહત્વ

પટ્ટાની સફાઈ કરતી વખતે, સફાઈકારક ઘટકોનો ઉપયોગ કરવાનું ટાળવું જરૂરી છે.

તેમ છતાં ગંદકીને ધોવા માટે ડિટરજન્ટનો ઉપયોગ કરવો તે અસરકારક અને ઉપયોગી છે;જો કે, તે બેલ્ટની પ્લાસ્ટિક સામગ્રીને પણ પ્રભાવિત કરી શકે છે અને પટ્ટાના ઉપયોગની આયુષ્યને પણ ઘટાડી શકે છે.

HONGSBELT કન્વેયર બેલ્ટ સીરીયલ ઉત્પાદનો મૂળભૂત રીતે સરળ સફાઈ અને ડ્રેનેજ સુવિધાઓ સાથે ડિઝાઇન કરવામાં આવે છે;તેથી, ઉચ્ચ દબાણવાળા પાણી અથવા સંકુચિત હવા દ્વારા બેલ્ટને સાફ કરવાની સૌથી યોગ્ય રીત છે.

આ ઉપરાંત, કન્વેયરની નીચે અથવા અંદરના ભાગમાંથી ગંદકી અને અન્ય વિખેરાઈ ગયેલી વસ્તુઓને સાફ કરવી જરૂરી છે.કૃપા કરીને ખાતરી કરો કે કોઈ પણ ઈજાની શક્યતાને ટાળવા માટે મશીન પાવર બંધ કરી રહ્યું છે.ફૂડ મેન્યુફેક્ચરિંગ માટેની કેટલીક એપ્લિકેશન્સમાં, કેટલાક ભીના લોટ, ચાસણી અથવા અન્ય અવશેષ પદાર્થો કન્વેયર સિસ્ટમમાં જાય છે અને પરિણામે કન્વેયરનું પ્રદૂષણ થાય છે.

કેટલાક પ્રદૂષકો જેમ કે ધૂળ, કાંકરી, રેતી અથવા ક્યુલેટ ગંભીર મુશ્કેલીઓનો સામનો કરવા માટે કન્વેયર સિસ્ટમને પણ અસર કરી શકે છે.તેથી, સાધનસામગ્રીને સામાન્ય સ્થિતિમાં રાખવા માટે કન્વેયર સિસ્ટમ માટે નિયમિત અથવા સામયિક સફાઈ એ આવશ્યક કાર્ય છે.

જાળવણી

કન્વેયરની નિયમિત અથવા સામયિક પરીક્ષા મુખ્યત્વે કેટલીક અસામાન્ય મુશ્કેલીઓને રોકવા માટે છે, અને નિષ્ફળતાની પરિસ્થિતિઓ આવે તે પહેલાં કન્વેયરને જાળવવામાં તમને મદદ કરે છે.સામાન્ય રીતે, વપરાશકર્તાઓ વિઝ્યુઅલ ઇન્સ્પેક્શન દ્વારા વસ્ત્રોની સ્થિતિ તપાસી શકે છે, અને તે નક્કી કરી શકે છે કે શું કોઈ જાળવણી અથવા રિપ્લેસમેન્ટ સાથે આગળ વધવું જરૂરી છે કે નહીં.કૃપા કરીને જાળવણી અને બદલીના હેતુ માટે ડાબા મેનુમાં ટ્રબલ શૂટીંગનો સંદર્ભ લો.

કન્વેયર બેલ્ટ નિયમિત ઉપયોગ હેઠળ ચોક્કસ આયુષ્ય ધરાવે છે;હોંગ્સબેલ્ટ કન્વેયર બેલ્ટ માટેની વોરંટી 12 મહિનાની છે.લાંબા સમય સુધી ઉપયોગ કર્યા પછી, બેલ્ટ ઘસાઈ જશે, ઓવરલોડિંગને કારણે ડિફ્લેક્ટ થઈ જશે અથવા અંતર મોટું થઈ જશે.ઉપર જણાવેલ દરેક કારણોસર બેલ્ટ અને સ્પ્રોકેટ્સ વચ્ચેની ખોટી સગાઈ પરિણમશે.તે સમયે બેલ્ટની જાળવણી અથવા તેને બદલવી જરૂરી છે.

કન્વેયર ઓપરેટિંગ દરમિયાન, કન્વેયર બેલ્ટ, વેરસ્ટ્રીપ્સ અને સ્પ્રૉકેટ્સ સ્વયંભૂ પહેરશે.જો કન્વેયર બેલ્ટની કોઈ ઘર્ષણની સ્થિતિ હોય, તો કન્વેયરને સામાન્ય સ્થિતિમાં કાર્યરત રાખવા માટે અમે નવા બેલ્ટ એસેસરીઝ સાથે બદલવાની ભલામણ કરીએ છીએ.

સામાન્ય રીતે, જ્યારે કન્વેયરને નવા બેલ્ટથી બદલવાની જરૂર હોય, ત્યારે વેરસ્ટ્રિપ્સ અને સ્પ્રૉકેટને તે જ સમયે નવીકરણ કરવાની ભારપૂર્વક ભલામણ કરવામાં આવે છે.જો આપણે તેમાંથી કોઈ એકની અવગણના કરીએ, તો તે બેલ્ટના એટ્રિશન ડેમેજમાં વધારો કરી શકે છે અને બેલ્ટ અને એસેસરીઝનું આયુષ્ય ઘટાડી શકે છે.

મોટે ભાગે HONGSBELT કન્વેયર બેલ્ટને નુકસાનની સ્થિતિ સાથે નવા બેલ્ટ મોડ્યુલોને બદલવાની જરૂર હોય છે, તેને સંપૂર્ણ બેલ્ટ બદલવાની જરૂર નથી.ફક્ત પટ્ટાના ક્ષતિગ્રસ્ત ભાગને ડિસએસેમ્બલ કરો, અને નવા મોડ્યુલોથી બદલો, અને પછી કન્વેયર સરળતાથી કામગીરીમાં પાછા આવી શકે છે.

સલામતી અને ચેતવણી

જ્યારે કન્વેયર બેલ્ટ કાર્યરત હોય, ત્યારે ત્યાં ઘણી જોખમી સ્થિતિ હોય છે જેના પર ઓપરેટરો, વપરાશકર્તાઓ અને જાળવણી કર્મચારીઓએ ધ્યાન આપવું પડે છે.ખાસ કરીને કન્વેયરનો સંચાલિત વિભાગ, તે માનવ શરીરને ક્લેમ્બ કરી શકે છે અથવા નુકસાન પહોંચાડી શકે છે;તેથી, દરેક વ્યક્તિએ અગાઉથી કન્વેયર ઓપરેટ કરવાની યોગ્ય તાલીમ અને શિક્ષણ મેળવવું આવશ્યક છે.કન્વેયર ઓપરેટિંગ દરમિયાન આકસ્મિક જોખમને રોકવા માટે, ખાસ રંગ અથવા ચેતવણી ચિહ્નો સાથે જોખમી સ્થિતિ પર ખતરનાક ચેતવણીઓ અને સંકેતોનું લેબલ લગાવવું પણ જરૂરી છે.

જોખમી સ્થિતિનો સંકેત

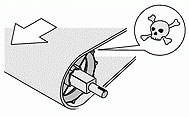

▼ બેલ્ટ સાથે રોકાયેલ સ્પ્રૉકેટ ચલાવતી સ્થિતિ.

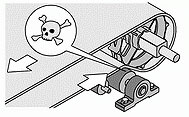

▼ તે સ્થિતિ જે બેલ્ટ સાથે વે રોલરનો સંપર્ક પરત કરે છે.

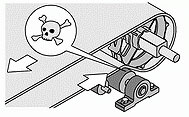

▼ આઈડલર સ્પ્રૉકેટ બેલ્ટ વડે રોકાયેલું સ્થાન.

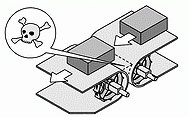

▼ કન્વેયર્સ વચ્ચે ટ્રાન્સફર પોઝિશનનો ગેપ.

▼ ટ્રાન્સફર રોલર સાથે કન્વેયર વચ્ચેનો અંતરાલ.

▼ ડેડ પ્લેટ સાથે કન્વેયર વચ્ચેનું અંતરાલ.

▼ બાજુના નિવારણ સાથે પટ્ટો સંપર્ક કરે છે તે સ્થિતિ.

▼ કેરી વેમાં બેકબેન્ડ ત્રિજ્યાની સ્થિતિ.

▼ રીટર્ન વેમાં બેકબેન્ડ ત્રિજ્યાની સ્થિતિ.

▼ બેલ્ટની ધાર ફ્રેમ સાથે સંપર્ક કરતી સ્થિતિ.

બેલ્ટ બ્રેક્સ

| કારણ | ઉકેલની પદ્ધતિ |

| મોટા જથ્થામાં ઉત્પાદનો વહન કરતી વખતે પાવર નિષ્ફળતા, જ્યારે પાવર પાછું ચાલુ થાય છે, ત્યારે કન્વેયર સંપૂર્ણ લોડિંગ સાથે ઝડપથી શરૂ થાય છે, તણાવના મજબૂત પુલ તણાવને કારણે કન્વેયર બેલ્ટ તૂટી જાય છે. | બેલ્ટમાંથી કેરી પ્રોડક્ટ્સ દૂર કરો અને તૂટેલી જગ્યા પર નવા મોડ્યુલને બદલો, પછી સિસ્ટમને ફરીથી સ્ટાર્ટ-અપ કરો. |

| કન્વેયર ફ્રેમ અને બેલ્ટ વચ્ચે અવરોધો સ્થાપિત થાય છે, જેમ કે લૂઝિંગ સ્ક્રૂ અથવા સપોર્ટિંગ વેરસ્ટ્રીપ્સના સ્પેસર.આ ઓવરલોડિંગની પરિસ્થિતિનું કારણ બની શકે છે અને કન્વેયર બેલ્ટને નુકસાન પહોંચાડી શકે છે. | અવરોધો દૂર કરો અને કન્વેયર ફ્રેમ અને બેલ્ટ વચ્ચેના સંપર્ક અંતરને સમાયોજિત કરો. |

| પ્લાસ્ટિક બેલ્ટ મોડ્યુલો વચ્ચેના ગેપમાં વિદેશી વસ્તુઓ દ્વારા બેકબેન્ડ ત્રિજ્યાની સ્થિતિ અટવાઇ હતી. | કૃપા કરીને ઇનલાઇન અથવા ડિક્લાઇન ડિઝાઇન પ્રકરણમાં બેકબેન્ડ ત્રિજ્યાનો સંદર્ભ લો. |

| બેલ્ટ ચલાવવાનું વિચલન વિનાશક અવરોધનું કારણ બને છે, જેમ કે અસામાન્ય અસર અથવા મશીનની ફ્રેમ પર ફાસ્ટન સ્ક્રૂ સાથેનો સંપર્ક. | મશીનની ફ્રેમની સંપૂર્ણ તપાસ કરો, અને કોઈપણ અસામાન્ય ઢીલી સ્થિતિનું સર્વેક્ષણ કરો, ખાસ કરીને તે ફાસ્ટન સ્ક્રૂ પર. |

| લોકીંગ હોલમાંથી રોડલેટ્સ પડી જાય છે, જેના કારણે મિજાગરીના સળિયા કન્વેયર બેલ્ટની કિનારીમાંથી બહાર આવે છે અને મશીન બોડીની અંદરની ફ્રેમને જામ કરે છે. | ક્ષતિગ્રસ્ત કન્વેયર બેલ્ટ મોડ્યુલ, હિંગ રોડ્સ અને લોકીંગ રોડલેટ્સને બદલો.અને બધી અસામાન્ય સ્થિતિ કાળજીપૂર્વક તપાસો. |

| બેકબેન્ડ ત્રિજ્યાનો કોણ ખૂબ સાંકડો છે જે સંકુચિત અવરોધને કારણે નુકસાનમાં પરિણમે છે. | કૃપા કરીને ઇનલાઇન અથવા ડિક્લાઇન ડિઝાઇન પ્રકરણમાં બેકબેન્ડ ત્રિજ્યાનો સંદર્ભ લો |

ખરાબ સગાઈ

પહેરો

| કારણ | ઉકેલની પદ્ધતિ |

| કન્વેયર ફ્રેમનું કોણ ડિફ્લેક્શન છે. | કન્વેયરની રચનાને સમાયોજિત કરો. |

| વેરસ્ટ્રીપ્સ કન્વેયર ફ્રેમ સાથે સમાંતર ઇન્સ્ટોલ કરતી નથી. | કન્વેયરની રચનાને સમાયોજિત કરો. |

| કન્વેયરની પટ્ટાની પહોળાઈ અને બાજુની ફ્રેમ માટે કોઈ યોગ્ય અંતર રાખવામાં આવ્યું ન હતું | કૃપા કરીને ડિઝાઇન સ્પષ્ટીકરણ પ્રકરણમાં મૂળભૂત પરિમાણનો સંદર્ભ લો. |

| કન્વેયર ઓપરેશનના વાતાવરણમાં થર્મલ વિસ્તરણ અને સંકોચનમાં તાપમાનમાં મોટો ફેરફાર થાય છે. | કૃપા કરીને ડિઝાઇન સ્પષ્ટીકરણ પ્રકરણમાં વિસ્તરણ ગુણાંકનો સંદર્ભ લો. |

| સેન્ટર સ્પ્રૉકેટ કન્વેયરના ડ્રાઇવ / આઈડલર શાફ્ટની મધ્યસ્થ સ્થિતિ પર સચોટ લોક નથી કરતું | શાફ્ટમાંથી સ્પ્રૉકેટને ડિસએસેમ્બલ કરો અને તેને શાફ્ટની સચોટ કેન્દ્ર સ્થાન પર ફરીથી સેટ કરો. |

| કન્વેયર બેલ્ટની મધ્ય સીધી રેખા કેન્દ્ર સ્પ્રૉકેટ સાથે યોગ્ય રીતે જોડાયેલી નથી. | યોગ્ય જોડાણ માટે કન્વેયરની રચનાને સમાયોજિત કરો. |

અસામાન્ય અવાજ

| કારણ | ઉકેલની પદ્ધતિ |

| કન્વેયર સ્ટ્રક્ચરના વિરૂપતાને કારણે સ્પ્રૉકેટ હબ કન્વેયર બેલ્ટની સપાટીની નીચે ટેપર સ્પેસ સાથે યોગ્ય જોડાણ કરવામાં અસમર્થ બને છે. | ડ્રાઇવ / આઈડલર શાફ્ટને કન્વેયર ફ્રેમમાં 90 ડિગ્રીમાં ગોઠવો. |

| તદ્દન નવા કન્વેયર બેલ્ટ માટે, ઇન્જેક્શન બનાવ્યા પછી પ્લાસ્ટિકના મોડ્યુલ પર કેટલાક burrs બાકી રહે છે. | આ બેલ્ટના ઓપરેટિંગ કાર્યને પ્રભાવિત કરશે નહીં, લાંબા સમય સુધી કાર્ય કર્યા પછી બરર્સ અદૃશ્ય થઈ જશે. |

| સ્પ્રોકેટ્સ અને કન્વેયર બેલ્ટ અતિશય એટ્રિશન છે અથવા બેલ્ટ પોતે જ વધુ પડતી એટ્રિશન છે. | નવા sprockets અથવા નવા કન્વેયર બેલ્ટ બદલો. |

| કન્વેયર બેલ્ટની સહાયક સ્થિતિ સહાયક સ્પેસર્સ બનાવવા માટે ઓછા ઘર્ષણ ગુણાંક સામગ્રીને અપનાવતી નથી. | નીચા ઘર્ષણ ગુણાંક સાથે પ્લાસ્ટિક સામગ્રીમાંથી બનેલા સહાયક સ્પેસર્સને બદલો. |

| કન્વેયર ફ્રેમ ઢીલી થઈ ગઈ છે. | કન્વેયરની આખી ફ્રેમ તપાસો અને દરેક એક સ્ક્રુ બોલ્ટને જોડો. |

| મોડ્યુલોના સંયુક્ત ગેપમાં ચોંટેલા અન્ય પદાર્થો મળી આવ્યા છે. | અન્ય વસ્તુઓ દૂર કરો અને બેલ્ટ સાફ કરો. |

| તાપમાનની વિવિધતાને લીધે, કન્વેયર બેલ્ટમાં થર્મલ વિસ્તરણ અને સંકોચનમાં મોટો ફેરફાર થાય છે. | મહેરબાની કરીને બેલ્ટ મટિરિયલ્સની ટેમ્પરેચર રેન્જનો સંદર્ભ લો અને ચોક્કસ તાપમાન રેન્જમાં લાગુ કરવા માટે યોગ્ય કન્વેયર બેલ્ટ પસંદ કરો. |

ધ્રુજારી

| કારણ | ઉકેલની પદ્ધતિ |

| રીટર્ન વે રોલર્સ વચ્ચેનો અંતરાલ અતિશય છે. | રોલરો વચ્ચે યોગ્ય અંતરાલને સમાયોજિત કરવા માટે, કૃપા કરીને બેલ્ટની લંબાઈ અને તણાવ પ્રકરણમાં કેટેનરી સેગ ટેબલનો સંદર્ભ લો. |

| રિટર્ન વેમાં કેટેનરી સેગનો વધુ પડતો વળાંક કેટેનરી સૅગ પોઝિશન અને રિટર્ન વે રોલર્સ વચ્ચેનો સંપર્ક કોણ પ્રક્ષેપિત બની શકે છે.તે બેલ્ટની પીચ ગતિમાં પરિણમશે, અને આઈડલર સ્પ્રોકેટ પરત આવવાના માર્ગના તણાવને સરળતાથી શોષી શકશે નહીં.બેલ્ટ કંપતી સ્થિતિમાં કામ કરશે. | રોલર્સ વચ્ચે યોગ્ય અંતરાલને સમાયોજિત કરવા માટે, કૃપા કરીને Inclength અને Tension પ્રકરણમાં Catenary Sag Table નો સંદર્ભ લો. |

| વેરસ્ટ્રીપ્સના અયોગ્ય સાંધા અને રેલને પકડી રાખવાથી બેલ્ટની કામગીરીને અસર થશે. | રેલ્સને સમાયોજિત કરો અથવા રિફિટ કરો.પટ્ટાના પ્રવેશદ્વારની રેલને ઊંધી ત્રિકોણમાં પ્રક્રિયા કરવાની જરૂર છે. |

| ડ્રાઇવ / આઈડલર શાફ્ટ અને સપોર્ટિંગ પોઝિશન વચ્ચે સંયુક્ત સ્થિતિના ખૂણામાં વધુ પડતો ઘટાડો છે. | કૃપા કરીને ડિઝાઇન સ્પષ્ટીકરણ પ્રકરણમાં મૂળભૂત પરિમાણનો સંદર્ભ લો. |

| બેલ્ટની બેકબેન્ડ ત્રિજ્યા લઘુત્તમ ત્રિજ્યા મર્યાદા o ડિઝાઇનને અનુસરતી નથી. | કૃપા કરીને ઇનલાઇન અથવા ડિક્લાઇન ડિઝાઇન પ્રકરણમાં બેકબેન્ડ ત્રિજ્યા Ds નો સંદર્ભ લો. |

| રીટર્ન વે રોલર્સ અથવા વેરસ્ટ્રીપ્સનો વ્યાસ ખૂબ નાનો છે;તે વેરસ્ટ્રીપ્સના વિકૃતિમાં પરિણમશે. | કૃપા કરીને રિટર્ન વે સપોર્ટ પ્રકરણમાં રીટર્ન વે રોલર્સનો સંદર્ભ લો. |

| બેલ્ટનું રીટર્ન વે ટેન્શન બેલ્ટના કેરી વે ટેન્શન સાથે સંપૂર્ણ રીતે મેળ ખાતું નથી. | તાણને યોગ્ય રીતે ગોઠવો, તે કાં તો કન્વેયર બેલ્ટની લંબાઈને વધારી અથવા ઘટાડી શકે છે. |

| EASECON ટર્નિંગ કન્વેયર બેલ્ટની ત્રિજ્યા અંદર વધુ પડતી હોય છે. | ઉપર જણાવ્યા મુજબ કન્વેયર બેલ્ટના તણાવને યોગ્ય રીતે સમાયોજિત કરો, અથવા ટેફલોન અથવા પોલિએસેટલ જેવા ઓછા ઘર્ષણ ગુણાંકમાં સામગ્રી સાથે સીધા હોલ્ડ ડાઉન રેલ્સને બદલો.હોલ્ડ ડાઉન રેલ્સની અંદરની ધાર પર સાબુ પ્રવાહી અથવા લુબ્રિકન્ટનો ઉપયોગ, ઉપલા વેરસ્ટ્રીપ્સ અને નીચલા સ્તર પણ ઉપલબ્ધ છે.આ પદ્ધતિ સમસ્યા હલ કરવામાં મદદરૂપ થઈ શકે છે. |

સપાટી પરના ડાઘ

| કારણ | ઉકેલની પદ્ધતિ |

| બ્લેડના કામને બેદરકારીપૂર્વક કાપવાથી પટ્ટાની સપાટી પર કેટલાક ઊંડા ડાઘ પડી ગયા. | સેન્ડપેપર બેલ્ટની સપાટીને સરળ બનાવો.જો બેલ્ટની રચનાને ગંભીર નુકસાન થયું હોય, તો કૃપા કરીને ક્ષતિગ્રસ્ત સ્થાનને નવા મોડ્યુલોથી બદલો. |

IQF

| કારણ | ઉકેલની પદ્ધતિ |

| વ્યક્તિગત ઝડપી સ્થિર પ્રક્રિયાના કન્વેયર સ્ટાર્ટ-અપમાં ખામી સર્જાય છે, અને બેલ્ટ મોડ્યુલ્સ અતિશય ઠંડા તાપમાને અટવાઇ જાય છે, જેના પરિણામે જ્યારે સિસ્ટમ સ્ટાર્ટ-અપ થાય ત્યારે મજબૂત તણાવ થાય છે;કન્વેયર બેલ્ટ સહન કરી શકે છે તે તાણ શક્તિ કરતાં તે અતિશય વધારે છે. | ખાતરી કરો કે સિસ્ટમ યોગ્ય પ્રક્રિયા સાથે શરૂ થાય છે, અને તૂટેલા વિસ્તારમાં નવા મોડ્યુલો બદલો;પછી યોગ્ય પ્રક્રિયા અનુસાર કન્વેયર શરૂ કરો.કૃપા કરીને સપોર્ટ મેથડ પ્રકરણમાં નીચા તાપમાનનો સંદર્ભ લો. |

| પટ્ટાની લંબાઈ ખૂબ ટૂંકી છે, અને થર્મલ વિસ્તરણ અને સંકોચનને કારણે તે ફાટી જશે. | ચોક્કસ પટ્ટાની લંબાઈની ગણતરી કરવા માટે, કૃપા કરીને ડિઝાઇન સ્પષ્ટીકરણ પ્રકરણમાં વિસ્તરણ ગુણાંકનો સંદર્ભ લો. |

| વેરસ્ટ્રીપ્સ અને કન્વેયર બેલ્ટ વચ્ચેનો વિશાળ સંપર્ક વિસ્તાર બરફના ઢગલાનું કારણ બનશે. | સંપર્ક વિસ્તાર ઘટાડવા માટે સાંકડી વેરસ્ટ્રીપ્સ પસંદ કરો, કૃપા કરીને સપોર્ટ મેથડ પ્રકરણમાં નીચા તાપમાનનો સંદર્ભ લો. |

| થર્મલ વિસ્તરણ અને સંકોચનની મહાન તાપમાનની વિવિધતા કન્વેયર ફ્રેમ વિકૃત અને ટ્વિસ્ટમાં પરિણમશે. | ઇન્ટિગ્રલ કન્વેયરના ફેબ્રિકેશન દરમિયાન, લંબાઈની દિશામાં ફ્રેમના કનેક્શન યુનિટે ઓછામાં ઓછું 1.5 M અંતર રાખવું જોઈએ. |